Предпосылок для автоматизации склада на сырзаводах всегда было предостаточно (особенно если учитывать склады созревания и хранения неупакованного сыра). Это и банальный учет остатков для понимания – что мы можем продавать в ближайшем будущем, и учет по датам выработки для правильной ротации остатков, и учет состояния варок для контроля отгрузки только проверенной технологом продукции. При этом почти всегда не хватало какого-то значимого повода, чтобы начать заниматься таким благим делом. И вот в прошлом году повод нашёлся – ГИС «Меркурий».

Пока внедрение «Меркурия» для переработчиков молока ограничили только учетом операций по сырому молоку. НО! Во-первых, его не отменили и, возможно, расширят до учета готовой продукции, а, во-вторых, для многих хватило импульса от ожидания «Меркурия», чтобы начать заниматься вопросами наведения порядка и перевода своих складов в электронный формат (читай – организацией партионного складского учета в «1С»), убирая пережитки прошлого в виде бумажных журналов.

Сегодня аккумулируем наш опыт выполнения проектов автоматизации работы складов на сыродельных предприятиях на платформе «1С» и расскажем о том – что надо учитывать при организации электронного склада на сырзаводе.

Границы задачи автоматизации склада на сырзаводах

Однако перед началом более предметного погружения в этот вопрос хочется заострить внимание на границах этой задачи:

‣ К складам готовой продукции мы относим не только склады упакованной/промаркированной продукции, готовой для отгрузки клиентам, но и склады созревания/хранения. Несмотря на то что формально на складах созревания сыр ещё не является готовым продуктом, но с точки зрения управления этот участок скорее склад, чем производство/переработка.

‣ Склад сам по себе не является самодостаточной системой, а только как подсистема входит в систему обслуживания заказов покупателей (от приёма заказов до выписки отгрузочных документов). Если мы наводим порядок только на складе, то беспорядки в смежных подсистемах (приём заказов, планирование доставки, планирование упаковки/маркировки и т.п.) нивелируют наши усилия и общая эффективность системы обслуживания заказов покупателей как минимум не растёт. Посему примем, что в рамки задачи «Электронный склад» мы включаем не только функции непосредственно склада, но и смежные функции.

Общая концепция построения электронного склада

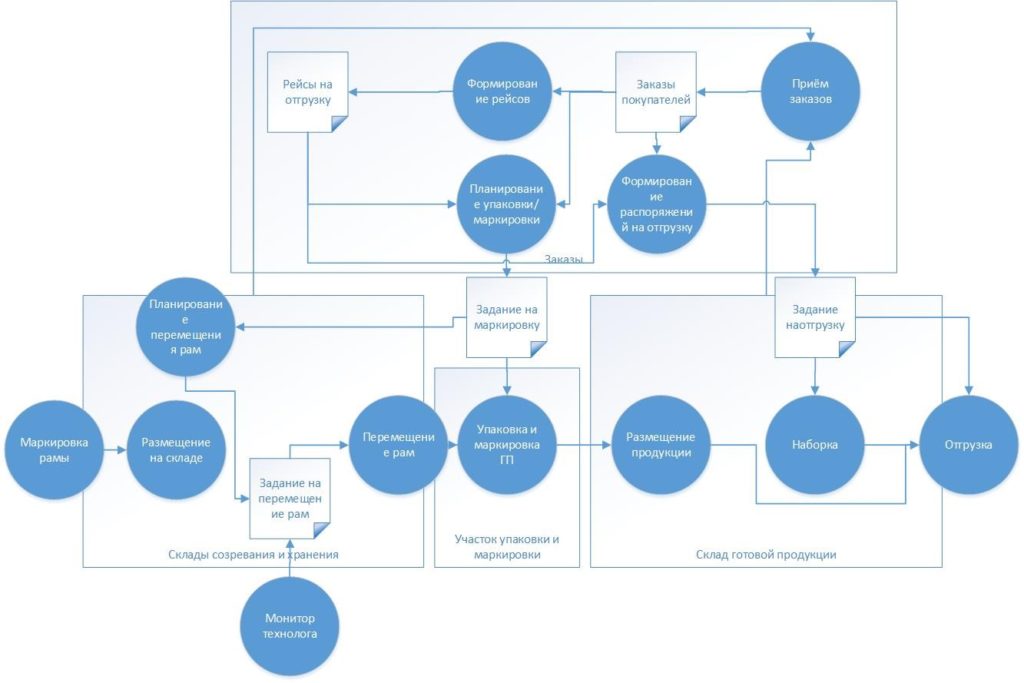

Обобщая нашу практику автоматизации сырзаводов мы разработали типовую схему функций/процессов, которая с небольшим объёмом адаптации может быть применена на большинстве предприятий. Собственно, вот она:

Комментарии к схеме:

1.При наличии информации об остатках готовой продукции (в том числе по складам созревания с плановой датой доступности к отгрузке) отдел продаж получает достоверную информацию о возможной к продаже продукции, а не опирается на кусочные данные, запрашиваемые у логистов и производства по телефону или в Excel.

2.Ритм работы склада подчиняется графику отгрузок машин с заказами покупателей, а не просто работает по списку заказов покупателей. Следовательно, в рамках задачи «Электронного склада» обязательно включается задача формирования рейсов/маршрутов/распоряжений на доставку.

3.В целях оптимизации упаковки/маркировки предполагается, что задание на упаковку/маркировку в автоматизированной системе рассчитывается на основании принятых заказов, ожидаемых заказов и плановых больших отгрузок (например, акционные всплески продаж). Главной задачей при планировании упаковки/маркировки является повышение производительности участка за счет снижения переналадок оборудования.

4.Как правило сырохранилища – это склады большого объёма и найти на них нужную партию без адресного хранения не просто. Следовательно, система электронного склада должна учитывать хранение каждой рамы по адресам. При этом нужно оговориться, что логистика складов созревания/хранения не всегда позволяет детализировать адрес до одной ячейки (одной рамы) и для решения задачи оптимизации поиска нужной рамы, как правило, логично одним адресом делать одну зону (например, один ряд). Для поиска рамы по адресу необходимо её в этот адрес разместить и указать это в системе. Тут возможно два варианта: либо при размещении рамы исполнитель операции выбирает место на основании организационных правил и указывает в системе адрес размещения, либо при планировании размещения система сама подбирает адрес по заложенной в неё логике.

5.При выполнении отгрузки склад не всегда ориентируется на заказы покупателей напрямую – либо на отгрузку идёт не весь заказ, либо несколько заказов объединяются в сводную отгрузку и т.д. Следовательно, для передачи задания на склад необходимо выполнять это через функцию формирования распоряжений на отгрузку.

6.Главное отличие складов созревания от складов готовой продукции – это необходимость учитывать состояние сыра по партиям варки. Для решения этой задачи автоматизированная система должна предполагать рабочее место технолога, в котором он видит остатки сыра по партиям с указанием планового и фактического срока созревания. При необходимости проверки и подтверждения готовности/качества сыра система выделяет эти партии, после чего технолог выполняет проверку и результат вносит в систему. Если сыр готов, то он становится доступен для упаковки/маркировки, а технолог из своего рабочего места в «1С» может сформировать задание на перемещение рам (например, чтобы переместить готовый сыр из камеры созревания в камеру хранения)

7.Система «Электронного склада» предполагает, что все перемещения выполняются «транспортёрами» (это или «карщики» или грузчики с «рохлями»). Механизм работы этих людей в разработанной системе «1С» похож на работу таксистов – система формирует задания на перемещения сыра и эти задания приходят на мобильные устройства «транспортёров» (это может быть планшет или мобильный телефон). После выполнения операции исполнители подтверждают факт выполнения задания (в том числе необходимые контрольные действия) и система фиксирует факт перемещения сыра, позволяя видеть нам в «1С» остатки в режиме онлайн.

8.На участке упаковки и маркировки есть 2 основных сценария работы (могут применяться одновременно оба сценария):

- Если требования по упаковке и маркировке унифицированы у разных клиентов, то упаковка и маркировка выполняется под сводную потребность, и продукция размещается на складе готовой продукции по ячейкам. А далее уже из ячеек выполняется наборка по заказам покупателей и формируются палеты для отгрузки.

- Если у нас вариативные требования по упаковке/маркировке или мы отгружаем сборными транспортными местами (несколько видов продукции в одной коробке, например, отгрузка по заказам интернет магазина или традиционной розницы), то в этом случае маркировку логично выполнять по заказам сразу же, формируя при необходимости SSCC-коды коробок и формируя палеты для отгрузки с палетными листами и т.п. При этом сформированные палеты сразу же готовы к отгрузке и у нас нет необходимости выполнять наборку при отгрузке.

9.В целях снижения вероятности пересорта и для определения того – какая партия продукции отгружается клиентам, на отгрузке обязательно сканируются отгружаемая продукция. Но, так как в рамках операции маркировки или в рамках наборки мы уже сформировали палеты, и система знает состав каждого паллета, то сканировать необходимо только паллеты. Практика работы с нашими клиентами показала, что именно задача учета партий на отгрузке для передачи в ГИС «Меркурий» стала для многих драйвером изменений. Однако если смотреть шире, то в общей логике «Электронного склада» у производителей продуктов питания – это лишь одна из функций из многих.

Представленная схема описывает концепцию построения «Электронного склада» и предназначена для формирования картинки по задаче в целом. Для выполнения проекта автоматизации необходимо прорабатывать данную концептуальную схему далее, до деталей, и вырабатывать регламент целевых процессов организации (не «как есть», а «как надо»), применительно к исходным данным вашего завода. Это я к тому, что представленная схема не является достаточным техническим заданием на автоматизацию, чтобы передать её штатному ИТ-специалисту со словами: «сделай нам так же» ))

В завершение

Хотелось бы обратить внимание на то, что в последнее время конкуренция между производителями продуктов питания идет не только по продукту и по цене, но и по клиентскому сервису (сети со штрафами за недопоставки и несвоевременные поставки всеми силами обращают внимание производителей на этот аспект работы). В этом аспекте «Электронный склад» может стать для вас надёжным фундаментом в построении системы обслуживания клиентов, обеспечивающей высокий уровень клиентского сервиса.

PS: Ещё раз хочу обратить внимание что границы задачи электронный склад – это не только WMS. Надо учитывать этот факт при выборе системы автоматизации.