Тема сегодня сложная, большая и спорная. Будем говорить о планировании продаж и формировании заявки на производство. Заранее предупреждаем, что этот текст – концентрат практического опыта за несколько лет, он может быть трудноусваиваем с первого раза ))

Итак, начнем. Ни для кого не секрет, что без продаж не будет прибыли. Все стараются увеличить свои продажи — и количественно и качественно. Однако у производителей продуктов питания есть свои ярко выраженные особенности организации высокого уровня продаж – надо чётко и своевременно обеспечивать все необходимые отгрузки со склада, поддерживать требуемый ассортимент продукции и нужный уровень запасов (если продукт это позволяет).

И вот тут возникает необходимость точного планирования продаж и прогнозирования отгрузок клиентам. Не только чтобы увеличить продажи, но и чтобы избежать сопутствующих проблем — отсутствие товара на складе, задержка поставок, истёкшие сроки годности готовой продукции, сбои с доставкой и логистикой.

С какими проблемами можно столкнуться при формировании заявки на производство?

- Трудоёмкость планирования

Возможно, это одна из банальных проблем, но проявляется она довольно сильно. Даже на примере нашего семинара на эту тему: специалисты, которые непосредственно занимаются планированием, формированием заявок на производство, не смогли вырваться из рабочего процесса и в последний момент отказались от участия (из хотевших прийти/приехать реально пришло менее половины).

Общаясь с лично с такими специалистами, понимаешь, что это люди, которые даже в отпуск боятся сходить и отгул не могут взять. При этом появляется довольно неоправданная зависимость от этих людей на предприятии, которая не в радость ни самому предприятию, ни тем людям, от которых это зависит.

- Излишки на складе, списания

Если мы перепланировали, произвели лишнего, то у нас появляются излишки на складе. А это со всех сторон нехорошо.

- Ошибки в закупках, срывы производства

Эта проблема возникает в случае, когда мы, например, вовремя не закупили продукцию, не спланировали либо производство, либо продажи. А в итоге сорвали производство. То есть была конкретная производственная программа, а её не выполнили и продукцию не произвели.

- Низкий уровень клиентского сервиса

То есть мы по факту что-то запланировали, к нам приходят заказы, а мы в полном объёме эти заказы удовлетворить не можем. При этом крупные федеральные сети выставляют штрафы за неисполнение уровня клиентского сервиса. И на нашей практике превалируют случаи, когда в первую очередь продукция отгружается федеральным сетям, чтобы избежать штрафов. А оставшиеся клиенты у производителя остаются не в приоритете.

- Срыв поставок по акциям

Замечено, что те специалисты, которые занимаются планированием, недолюбливают акции. Неудивительно, ведь для них акции появляются неожиданно, в большом объёме и, соответственно, приводят к срывам поставок. Нам встречались и примеры, когда производство планируется отдельно под статический поток и отдельно под акции, для того, чтобы обеспечить эти акции. Но когда доля акций растёт, довольно проблематично становится планировать в два потока.

Какие существуют подходы к планированию?

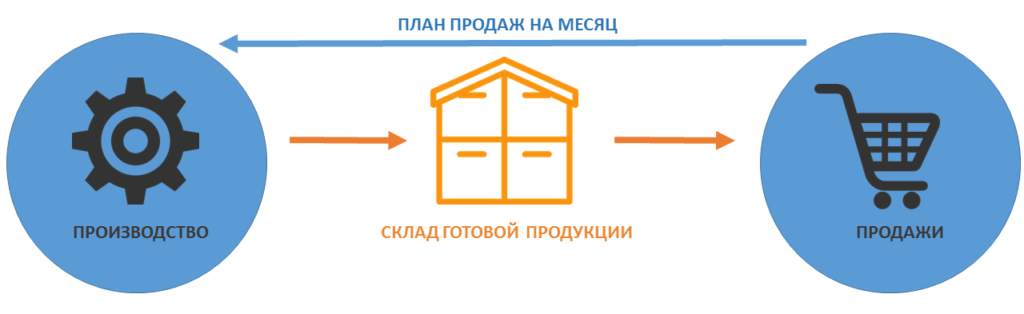

- Продажи отдельно, производство отдельно

Это первый и самый простой подход к планированию, который всё ещё довольно часто встречается у производителей. Суть подхода заключается в том, что продажи ориентируются на то, что есть на складе готовой продукции, а производство ориентируется не на то, как работают продажи, а на то, как уходит склад готовой продукции. То есть производство смотрит на «уходимость» склада готовой продукции и работает на пополнение склада. А продажи, соответственно, продают с этого склада готовой продукции.

При таком подходе к планированию между производством и продажами происходит определённый информационный разрыв. Получается, что производство всегда смотрит в прошлое. И если продажи вдруг запланируют запустить новые продукты в акцию, что обеспечит большой рост продаж, то такая схема непременно даст сбой. Производство, ориентируясь на старую статистику просто не сможет обеспечить такой спрос.

- Выпуск продукции на основании плана продаж на месяц/неделю

Такой подход также является достаточно популярным среди производителей. Здесь продажи планируют то, что они хотят продать за будущий период времени с учётом всех акционных активностей. Зачастую таким периодом является месяц. И план этого месяца они отдают в производство.

Главный минус этого метода — тот факт, что продажи реализуют продукции за месяц неравномерно. Производство при этом не знает, к какому моменту времени и что оно должно произвести, не может оптимизировать свою загрузку, для того чтобы загружаться равномерными партиями. И в итоге внутри месяца всё равно происходят разрывы. Например, отдел продаж часть продукции запланировал продать в начале месяца, а произвели её в середине или в конце месяца. Поэтому отсутствие ясности в том — как будет выполняться план продаж на месяц внутри месяца, приводит к тем проблемам, о которых мы говорили в начале статьи.

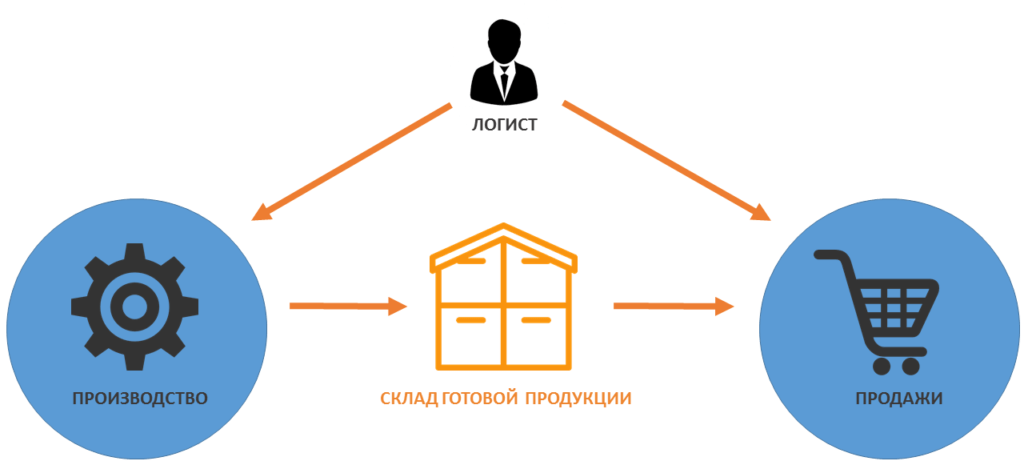

- Скользящее планирование на основании прогноза отгрузок

В нашей статье про балансировку возможностей продаж и производства мы выделяли роль логиста – человек, который в ежедневном режиме формирует заявку на производство на основе анализа истории продаж, складских остатков, раннее размещённые заявки на производство. Основная цель при этом — максимально исполнить планы отгрузок и при этом минимизировать складские остатки, которые находятся на складах готовой продукции.

Такой подход встречается в тех случаях, когда вопрос оптимизации процессов балансировки является краеугольным. Или же когда предприятие работает с продукцией категории Ultra-Fresh. Это продукция, которая имеет короткий срок годности — всего 2-3 дня. Поэтому ориентироваться на длинные планы мы просто не можем. И в этот момент, как правило, появляется такая фигура, как логист, которая и занимается скользящим планированием на ежедневной основе.

Другой же вариант, когда применяется скользящее планирование – когда у нас большой объём выпускаемой продукции и небольшие склады. В данном случае есть ограничения готовой продукции, и мы не можем позволить себе держать лишние запасы, которые, собственно, просто негде будет хранить.

Всё также актуальна та старая пословица про гром и крестящегося мужика. Получается, когда в системе есть какие-то ограничения, то должна начинаться оптимизация процесса планирования, но в большинстве же своем этого не происходит.

Пока доминируют другие подходы, и мы чаще видим на рынке компании, которые:

- имеют определённые свободу по срокам продукции.

- пока еще имеют возможность переклеивать этикетки,

- пока игнорируют «Меркурий» (система электронных ветеринарных сертификатов, в полной мере ещё не работает и позволяет выпускать продукцию из будущего)

- имеют склады, больше, чем разумно было бы в них хранить продукции.

Это всё приводит к тому, что они находятся либо в первом, либо во втором подходе. А логична и оптимальна всё-таки целевая модель скользящего планирования.

Общий алгоритм формирования заявки на производство

- Прогнозирование отгрузок

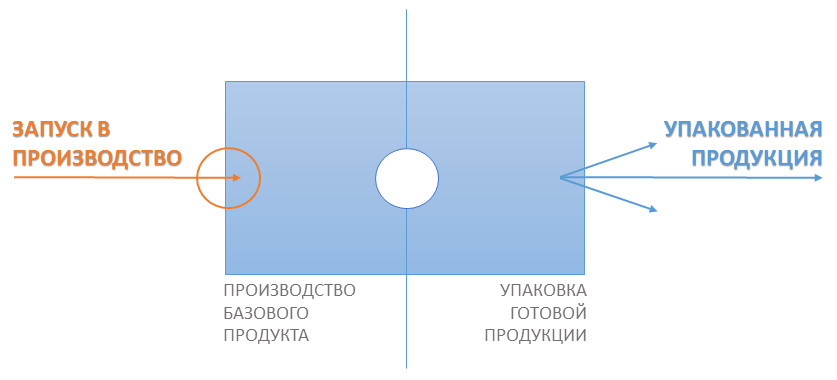

- Планирование запуска в производство базового продукта

- Планирование упаковки

Производство – это своего рода ящик, у которого есть вход (что мы запускаем в производство) и есть выход (выпуск упакованной продукции). При этом, когда мы планируем запуск продукции в производство, мы можем точно не знать, как будет упаковывается эта продукция. То есть одна и та же продукция может упаковываться по-разному. Для примера возьмём майонез «Провансаль». Он может быть упакован в упаковку 20гр., 100 гр., 200гр. Есть целые ведёрки по 5 и 10 кг. И мы видим, что один и тот же продукт, в нашем случае – майонез, будет по-разному упакован. В связи с этим вводится такое понятие, как базовый продукт.

Базовый продукт – это продукт, определяемый его рецептурным содержанием без привязки к тому, как он будет упакован. То есть базовый продукт — это майонез провансаль, а SKU, по которому отгружаем – это уже значение, в каких упаковках этот майонез отгружается.

И у нашего производства появляется некая граница. Граница, разделяющая производство базового продукта и упаковку этого продукта в разные ёмкости. И мы видим, что базовых продуктов, как правило, существенно меньше, чем продуктов упакованных. При планировании производства, мы можем ошибаться — как будем упаковывать этот продукт, в какой форме, но наша ошибка будет меньше, когда будем планировать, какой базовый продукт мы запускаем. Поэтому задание на запуск в производство мы даём именно в терминах базового продукта. И этот запуск всегда планируется под более длительное время отгрузки, а упаковка – под ближние отгрузки.

Алгоритм расчёта прогноза отгрузки

В классическом варианте планирования, если у предприятия цикл производства 2-3 дня (молочная продукция, мясное производство, часть кондитерских изделий) и нет каких-то длительных созреваний, как, например, в производстве сыров (или пива), то стандартным периодом планирования является неделя по дням. Рассчитывается именно неделя по дням, так как идёт оптимизация загрузки оборудования недельными циклами.

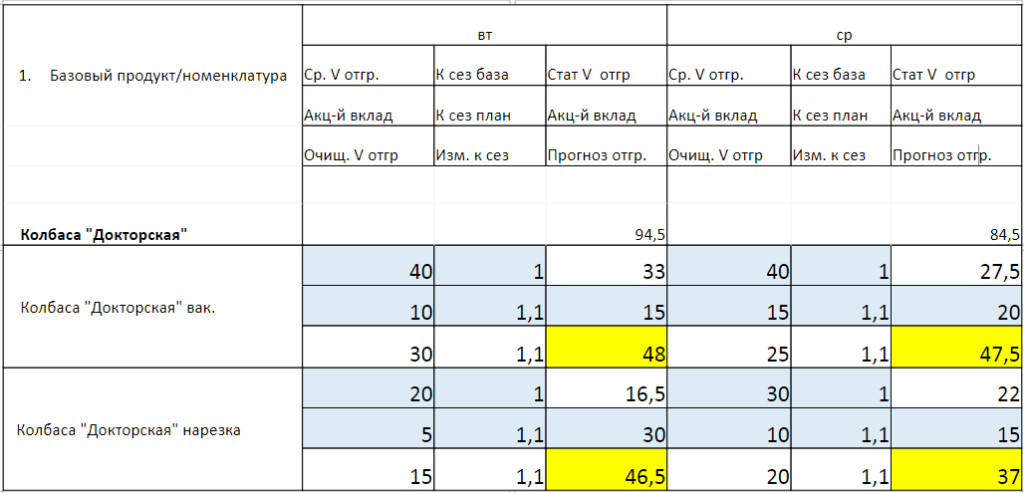

Таблица 1. Расчёт прогноза отгрузок

Комментарии к Таблице 1

Для расчёта прогноза отгрузок нам понадобится формула:

Прогноз отгрузок = (Ср.V отгр. – Акц. вклад) × К сез.план / К сез.база + Акц. вклад буд.

Где:

Ср.V отгр. — средний объём отгрузки в этот день;

Акц. вклад – акционный вклад;

К сез.план – коэффициент сезонности новой недели;

К сез.база – коэффициент сезонности прошлого периода;

Акц. вклад буд. – будущий акционный вклад.

Данная формула схожа с формулой расчёта плана продаж, только здесь мы оперируем днями.

В нашем примере базовый продукт – колбаса «Докторская». рассчитаем прогноз отгрузок колбасы «Докторской» в вакууме:

Прогноз отгрузок = (40-10) × 1,1/1 + 15 = 48

Таким образом, прогноз отгрузок на вторник на колбасу «Докторскую» в вакууме составляет 48 единиц продукции. Расчёт колбасы «Докторской» в нарезке рассчитывается по аналогии.

Алгоритм расчета плана запуска

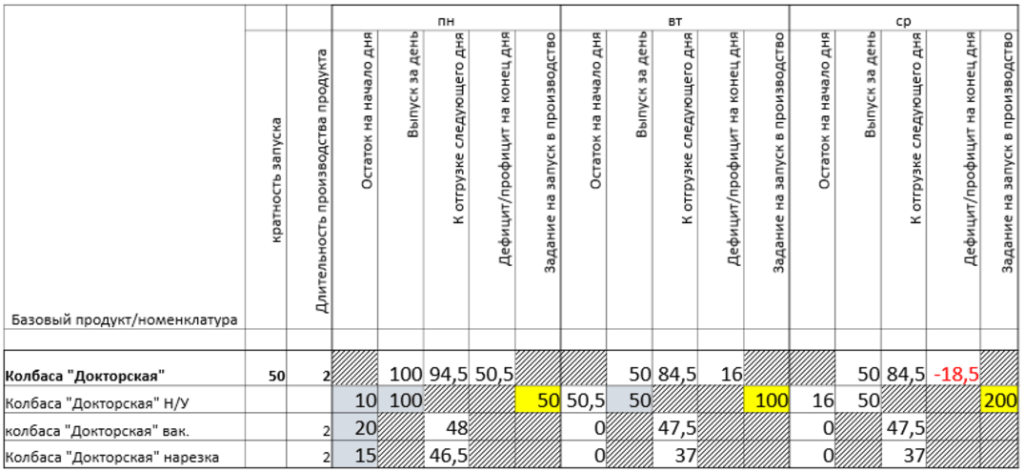

Таблица 2. Расчёт плана запуска

Комментарии к Таблице 2

После расчёта плана отгрузок появляется задача расчёта плана запуска базового продукта в производство. У нас есть продукт – колбаса «Докторская». Базовый продукт – колбаса «Докторская» неупакованная (Н/У) и конкретные SKU: колбаса «Докторская» в вакууме и колбаса «Докторская» в нарезке.

Для каждого дня недели мы должны рассчитать план запуска продукции, чтобы сразу видеть горизонт на несколько дней вперёд.

В Таблице 2 такие параметры, как Длительность производства продукта и Выпуск за день, говорят о том, что два дня назад мы запустили в производство продукт в объёме 100 единиц. И сегодня в понедельник мы его получим.

Параметр К отгрузке следующего дня показывает, сколько сегодня продукта должно быть подготовлено, чтобы обеспечить отгрузку следующего дня.

Исходя из того, какой остаток существует, сколько должно быть выпущено продукции, сколько отгружено, мы получаем цифру дефицит или профицит на конец дня данного продукта. Параметр Дефицит/Профицит на конец дня рассчитывается по формуле:

(Остаток на начало дня+ Выпуск за день) – К отгрузке следующего дня

Дефицит/Профицит на конец дня = (10+20+15+100) — 94,5 = 50,5

И эта цифра дефицита/профицита, которую в задание на запуск в производство ставим. Она на этот день не влияет, она влияет на то, чтобы обеспечить дефицит или профицит дня, который будет через два дня вперёд (2 дня – длительность производства продукта). То есть, планируя неделю, мы должны ставить на понедельник задание на то, что по нашим расчётам будет оказываться в дефиците на среду. Во вторник мы должны ставить в задании на производство, ту цифру, которая будет в дефиците на четверг и т.д.

И последний параметр – Задание на запуск в производство корректирует уже сам специалист. При этом, надо помнить, что эта цифра будет в задании, через два дня. То есть, если мы находимся в понедельнике и видим в задание на запуск в производство 50 единиц продукции, то это значит, что 50 единиц будут выпущены в среду. Однако в среду, при таком запуске будет дефицит 18, 5. Таким образом, мы должны скорректировать запуск понедельника с учётом кратности запуска (50). И, чтобы обеспечить выпуск среды, мы в задании на запуск в производство в понедельник ставим 100 единиц продукции.

Алгоритм расчёта задания на упаковку

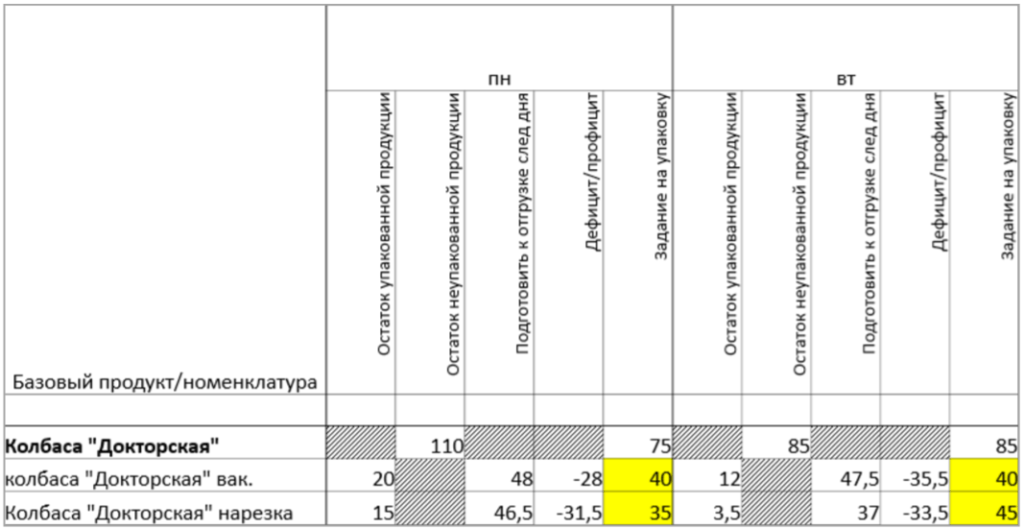

Таблица 3. Расчёт задания на упаковку

Комментарии к Таблице 3

Задание на упаковку выдаётся в конкретных SKU, и мы уже понимаем, какая продукция будет упакована.

У нас есть Остаток неупакованной продукции, который определяется суммой выпущенной продукции в это день и неупакованной в предыдущие дни.

Остаток неупакованной продукции = 100 + 10 = 110

Параметр Подготовить к отгрузке следующего дня (данные из Таблицы 2) — это количество упакованной продукции, которая обеспечит отгрузку вторника.

Мы видим Дефицит/профицит именно неупакованной продукции и формируем задание на упаковку.

Дефицит/профицит = 110 — 75= 35

Так как выпуск вторника – 50 единиц, то получаем:

50 + 35 = 85 — это будет остаток неупакованной продукции на день вторника

В каких- то случаях у нас может оставаться неупакованная продукция, в каких-то может не оставаться. Здесь всё зависит от продукции, которую производит предприятие.

Предложенный нами алгоритм не является панацеей. И, возможно, применим не к каждому производству. Но практика работы с производителями мяса, молока, пива, сыра, кондитерских изделий показала нам определённую закономерность и общие черты в подходах к планированию.

Наше видение — с учётом всех требований к скорости прохождения продукта, свежести продукта, компании вынуждены будут приходить к схеме работы скользящего планирования. Ведь формирование заявки на производство — это живой процесс, который не происходит один раз и надолго.

Надеемся, что наше исследование в этой области вам полезно, и вы сможете эти алгоритмы и методы работы применить у себя.